物流事例:機械部品メーカーの在庫集約

工場や支社に分散していた在庫を集約

出荷拠点再編と外注化でコストを見える化

- 関連サービス

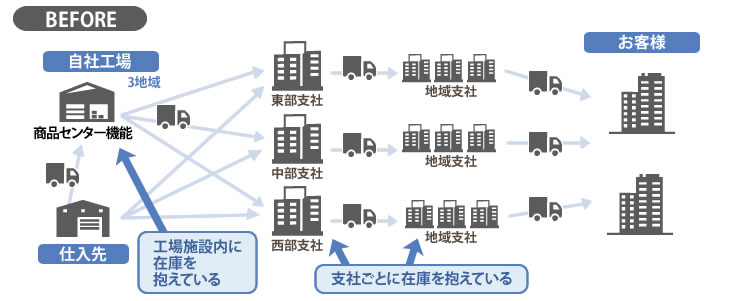

お客様(機械部品メーカー様)はもともと、自社工場、エリア統括支社、地域支社のそれぞれに在庫を置き、得意先に製品を供給する物流体制を構築していました。得意先からの注文に対する迅速な対応や、欠品による販売機会ロスの回避などがその目的です。しかし、複数の拠点に在庫が分散しているため、製品アイテムによっては過剰な在庫や重複する在庫が発生しまう、という課題を抱えていました。

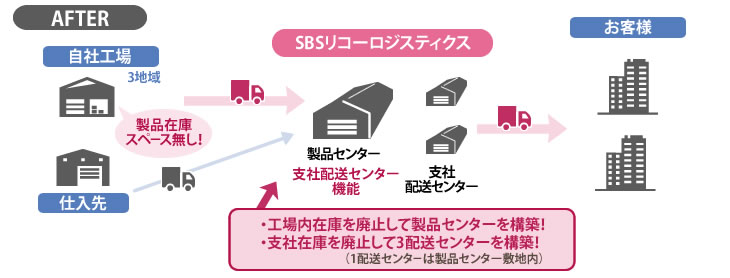

そこで、当社は、お客様に対して「一括物流システム」の導入をご提案いたしました。一括物流とは、小売り側が指定する物流センターにベンダー各社が対象店舗分の製品をまとめて納品。物流センターで店別仕分けを行った後、各店舗に一括で供給するという仕組みです。90年代以降、コンビニや食品スーパーをはじめとする日本のチェーン小売業の間で導入が進んできました。

その結果、①工場内に用意していた在庫保管スペースの廃止、②倉庫内での荷役作業や配送業務を当社にアウトソーシングしたことによる物流コストの削減と見える化の実現、③在庫管理拠点の集約による過剰・重複在庫の解消、④支社スタッフのコア業務(営業など)への専念———などに成功しました。

どの製品アイテムがどこにどれだけ、どのようなタイミングで供給されているのか。全社的なモノの流れや在庫推移などのデータを細かく分析していくことで、物流体制の本来の「あるべき姿」というものが見えてきます。今回の取り組みでは、積極的な情報開示など、お客様から全面的なご支援をいただけたことが大きな成果につながっています。

- 関連サービス