同梱とは?

物流・ECの現場で役立つ意味やメリット、効率化のコツをわかりやすく解説

「同梱」とは、物流・EC通販において複数の商品を一つの箱にまとめて発送する方法です。送料や手間の削減、環境負荷の低減など、現代の物流現場で重要な役割を担っています。本ページでは、同梱の意味・具体例・メリット・デメリット・効率化の方法・関連用語の違いまで、専門的かつ分かりやすく解説します。

同梱とは?意味をわかりやすく解説|まずは基本と個別発送とのちがい

物流における「同梱」の基本的な意味

「まとめて送れるなら助かるのに」と感じたことはありませんか?同梱とは、同じ宛先に向けて複数の商品を一つの荷物にまとめて発送することです。お店側は出荷回数を減らし、あなたは受け取りを一度で済ませられます。まずはこの基本を押さえると、送料や手間の仕組みがすっと理解しやすくなります。たとえば、シャンプーとトリートメントを一緒に買ったら、一箱にまとめて届くイメージです。

同梱が重要なのは、コストと時間、そして環境への負担を同時に減らせるからです。お店は荷物の数が減ることで送料や梱包資材の費用を抑えられ、作業の段取りもシンプルになります。あなたは配達の受け取りが一度で済み、不在再配達のストレスも減ります。配送会社にとってもトラックの積載効率が上がり、CO2排出を抑える動きにつながります。

一方で、同梱には条件があります。お店はサイズや重さの上限、割れ物の有無、温度帯(冷蔵・冷凍・常温)などを見て、同梱できるかを判断します。異なる温度管理が必要な食品や、入荷日が大きくずれる予約商品は、同梱すると品質や納期に影響が出ます。これを理解することにより、「なぜ別々に届くのか?」という疑問が納得に変わり、受け取りの予定も立てやすくなります。

「同梱」と「個別発送」の違い

個別発送は、商品ごとに別の荷物として出荷する方法です。たとえば在庫が別倉庫にある、仕入れ先からの直送がある、先に用意できた分を急ぎで届けたい、などの事情でお店は個別発送を選びます。あなたにとっては荷物が分かれて届きますが、早く必要なものを先に受け取れるというメリットがあります。なぜ違いが大切かというと、最適な受け取り体験とコストのバランスを決める基準になるからです。

違いを具体的に整理すると、判断のポイントが見えてきます。

- コスト: 同梱は配送1件分になり、ケースによっては送料が20〜40%程度下がることがあります。

- スピード: 個別発送は用意できた商品から先に届くため、最短到着を優先できます。

- 品質管理: 温度帯や壊れやすさが異なる場合は、個別発送のほうが安全です。

- 受け取り負担: 同梱は配達が一度で済み、不在時の再配達も減ります。

お店が同梱を提案する場面では、在庫の揃う日付が近い、箱に余裕がある、組み合わせても破損リスクが低い、といった条件が整っています。逆に、海外取り寄せ品が混ざる、サイズが大きくなることで超過料金が発生する、温度帯が分かれる、といった場合は個別発送が合理的です。これを知っておくと、購入時に「同梱希望」「先に欲しいものだけ個別で」といった要望を具体的に伝えられ、結果的に時間もお金も無駄にしません。

まとめると、同梱は「一緒に送ることで、費用・手間・環境負担を軽くする」ための賢い方法です。次は、実際に同梱を上手に依頼するコツや注意点を押さえて、より快適な受け取り体験につなげていきましょう。

同梱の具体的な例|ネット通販と企業物流のシーン別

「まとめて一箱で届いたら助かるのに」と、ネットで買い物をしながら思ったことはありませんか。実はその「一箱にまとめる」工夫が同梱で、荷物を受け取る人にも、送る側にもメリットがあります。ここでは、家での受け取りシーンと、企業同士のやり取りの現場に分けて、具体的に見ていきます。

ネット通販での同梱例

ネット通販では、同じ注文の複数商品を一つの箱にまとめることがよくあります。たとえば洗剤と柔軟剤、日用品のまとめ買いなどです。1回の配送にまとまることで、受け取る人は再配達の手間が減り、出るごみの量も少なくなります。配送会社にとっても荷物の数が減り、ドライバーの負担を軽くできます。これは、配送料の節約だけでなく、CO2排出の削減にもつながるため重要です。

一方で、発売前の予約商品と在庫がある商品を一緒に買うと、予約品の発売日まで発送を待たされることがあります。これは「欠品待ち同梱」と呼ばれ、箱数は減りますが、到着が遅くなるデメリットがあります。そのため、多くのECサイトは「別送(別々に送る)」か「同梱で待つ」かを選べるようにしています。選択の自由があることで、受け取りの都合を自分で決められる点が大切です。

倉庫側では、同梱に合わせてピッキング(棚から商品を取り出す作業)をまとめて行います。商品や在庫管理上の単位(SKU=商品)ごとに場所が分かれているため、同梱を意識してルートを組むと、歩く距離や作業時間を減らせます。結果として、発送のスピードが上がり誤出荷も減ります。温度帯が違う食品や、割れ物と重い品は同梱できない場合があるのも事実で、安全に届けるためのルールが背景にあります。

企業物流における同梱

企業間の取引では、同梱はさらに計画的に使われます。たとえば店舗への納品で、消耗品・POP(店頭の掲示物)・マニュアルを一箱にまとめると、店舗の受け取り担当者は伝票1枚で検収(品物を確認する作業)できます。受け取り回数が減ることで、開店前の準備時間を短縮できるため、人手不足の現場では特に効果が大きいです。

工場やオフィスへの定期補充でも、同梱は有効です。月末の一括納品に合わせ、細かいパーツ、保証書、検査成績書などを一つにまとめると、入庫の仕分けが早くなります。トラックの積載率(荷台の埋まり具合)が上がるため輸送効率が良くなり、輸送コストと環境負荷の両方を下げられます。これは、企業全体のコスト管理やサステナビリティ目標に直結するため重要です。

ただし、注意点もあります。ロット(製造番号)が違う製品を混ぜるとトレーサビリティ(追跡)の精度が落ちるため、箱ごとにロットを分けることがあります。また、危険物や温度管理が必要な品は法律や安全基準で同梱禁止となっています。現場では「何を一緒に入れて良いか」を一覧化し、伝票も一本化するのか複数にするのかをルール化することで、誤配送や検収の混乱を防いでいます。

まとめると、同梱は「受け取りやすさ」と「送る側の効率」を同時に高める実践的な工夫です。状況に応じて同梱と別送を使い分ける視点を持つことで、ムダをぐっと減らせます。次は、同梱の効果をさらに引き出すための具体的な工夫や判断のコツを見ていきましょう。

同梱のメリット・デメリット|コスト・体験・リスクを整理

「注文したものが一箱で届いたら助かるのに」と、自分の買い物でも感じたことはないでしょうか。ECや通販でよく聞く「同梱」は、複数の商品を一つの箱にまとめて送ることです。現場では、出荷の数が減り、受け取るお客さまも荷物が少なくなるという、分かりやすい効果があります。ここでは、その良い面と注意点を、実際のシーンを交えながら整理します。

同梱のメリット

同梱の一番のメリットは、配送料と梱包資材の削減です。たとえば2件に分けて出すところを1件にすれば、配送会社への支払いは1回分で済み、段ボールや緩衝材も少なくできます。これは原価を下げるだけでなく、資材の保管スペースやごみの量も減らすため、物流現場とお客さま双方にとって負担軽減になります。コストが下がると、送料無料の閾値を下げられるなど、販売面の選択肢が広がることも重要です。

また、受け取りの手間が減り、顧客体験が良くなります。お客さまは不在票の対応や別日の再配達を避けやすく、開封や片付けも一度で済みます。特にギフトや定期購入では、箱が一つのほうが見た目も整い、満足度に直結します。体験が良くなると、レビューやリピートにプラスに働くため、長期の売上につながる点が見逃せません。

在庫側にも効果があります。まとめてピッキング(棚から商品を集める作業)できるため、歩く距離や探す時間を減らせます。オーダーごとにバラバラに動くより、同じ棚を一度で済ませられるのは、忙しい出荷ピーク時に効いてきます。作業時間が短くなると、残業や応援人員を抑えられ、繁忙期のミスの減少にもつながります。

同梱のデメリット

一方で、同梱には待ち時間が伸びやすいという弱点があります。別倉庫や別納期の商品をまとめる場合、遅いほうに合わせる必要があるため、早く用意できる商品も一緒に出荷が遅れます。スピードが重視される日用品や緊急性の高いパーツでは、到着が遅れることが不満の原因になります。配送スピードは購入の決め手になりやすいため、ここを誤るとカゴ落ち(途中で買うのをやめること)を招きます。

破損や紛失時の影響も大きくなります。ひと箱に多く入れるほど中身は重くなり、仕分けや配送の現場で扱いが難しくなります。もし一箱にトラブルが起きると、同梱した全商品が一度に影響を受け、再送や返品のコストが跳ね上がります。損失がまとまって出るリスクがあるため、単価の高い商品や壊れやすい商品を一緒にする際は特に注意が必要です。

さらに、在庫の揃い待ちが管理を複雑にします。ECシステムで「同梱待ち」の注文は、通常の即出荷と別のフローになり、ステータスの更新や棚戻し(いったん確保した在庫を戻すこと)が増えます。情報の更新が遅れると、欠品の見逃しや二重確保が起きやすくなります。現場の迷いは作業ミスの元なので、同梱ルールが曖昧だと、かえって効率が落ちることが重要なポイントです。

同梱は、送料と体験を両立できる強い手段ですが、スピード低下やリスク集中の裏返しでもあります。自分の商材とお客さまの期待に合わせて、どこまでまとめるかの線引きを決めることが鍵です。続いて、無理なく運用できる判断基準やルールづくりの考え方を見ていきましょう。

同梱を効率化する方法|倉庫管理システム(WMS)と作業改善、EC設定のコツ

「同じお客さまに荷物が2つ…送料も手間も二重にかかった」と感じたことはありませんか。現場では、朝の入荷対応でバタつく中、午後に追加注文が入り、気づいたら別々で出荷していたということがよくあります。ここでは、倉庫管理システム(WMS)や作業の工夫、ECの設定を組み合わせて、ムリなく同梱を増やす方法をやさしく整理します。

倉庫管理システム(WMS)の活用

WMS(倉庫管理システム)は、注文データを取り込み、出荷までの流れを管理するツールです。まず重要なのは「同一顧客・同一住所のオーダー自動マージ(まとめ)」機能です。締め時刻(カットオフタイム)までの注文を自動で束ね、1つの出荷伝票に統合します。これにより、送料や梱包資材を削減できるだけでなく、伝票発行やステータス更新の手作業も減らせます。コスト面だけでなく、作業負荷が軽くなることが現場では大きなメリットです。

さらに、WMSの「波動(ウェーブ)ピッキング」や「ゾーンピッキング」は、同梱候補を優先して回収順を組むのに役立ちます。バーコードのスキャン検品と組み合わせれば、同梱時の入れ忘れ・入れ違いを防げます。間違いが減る理由は、作業者の勘や記憶に頼らず、システムが「何を何個入れるか」を画面と音で指示するからです。結果として、再送コストやレビュー低下のリスクを抑えられます。

ピッキング・梱包作業の工夫

現場の段取りでも、同梱のしやすさは大きく変わります。例えば、締め時刻前に「同梱候補バッチ」を先に回すルールにすると、集まった注文を一気に処理できます。棚の並びも、売れ筋や一緒に買われやすい商品を近くに置けば、歩く距離が短くなり、同梱でも回転が落ちません。これは、移動時間がいちばんの無駄になりやすいからで、数メートルの差でも1日では大きな差になります。

梱包台では、サイズ別の箱と緩衝材を手の届く範囲に置き、同梱用の大きい箱を「一段上の選択肢」として見えるところに用意します。また、ピッキングリストや端末に「同梱フラグ」を表示し、梱包担当がひと目で気づけるようにします。こうした小さな工夫が、迷いを減らし、手を止めない流れを作るため、結果的に処理数と品質の両方を底上げします。

ECサイト運営での同梱設定

EC側の設定も同梱率を左右します。まずは「出荷保留の基準」を決め、一定時間はまとめ待ちにするルールを設定します。たとえば「14時までの追加注文は同梱に回す」と決めておくと、WMSのマージ機能と噛み合い、現場が迷いません。さらに、カートやマイページに「追加注文は同梱します」と明記し、締め時刻も表示すれば、お客さまが自分からまとめ買いしてくれます。結果として、送料無料ラインの達成や客単価アップにもつながります。

一方で「同梱不可」の条件も明確にします。冷蔵と常温の混載、長尺物と割れ物、発売日が違う予約商品などは、あえて分けたほうが破損や遅延のリスクを減らせます。SKU(在庫管理上の単位=商品)ごとに同梱可否のフラグを持たせ、カートで注意表示を出すと、現場とお客さまの双方が迷いません。重要なのは、売り場の約束と倉庫のオペレーションが同じルールで動くことです。

まとめると、WMSの自動化、現場の導線づくり、ECのルール整備をあわせて進めることで、同梱作業を無理なく日常業務の流れに組み込めます。次は、実際にどれだけ効果が出るかを測る指標や、改善を回すコツにも目を向けていきましょう。

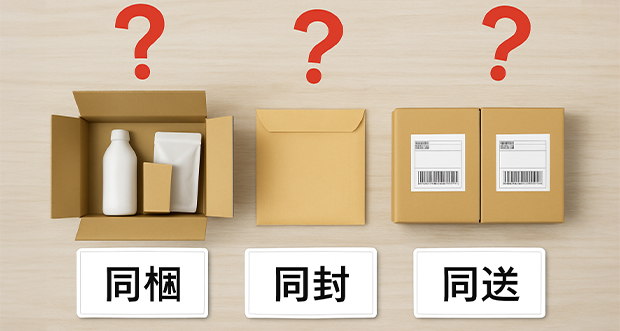

「同梱」と「同封」「同送」の違い|似た言葉を正しく使い分け

ネットショップで「前回の注文と同梱できますか?」と問い合わせをしたり、職場で「書類は同封しておいて」と頼まれたり、よく聞く言い回しですが、いざ使い分けとなると迷ってしまう人は多いです。言葉があいまいだと、荷物が分かれたり、送料が余分にかかったり、ときには納期が遅れることもあります。ここでは、現場でよく起きるシーンを思い浮かべながら、違いをはっきりさせていきます。

「同封」との違い

「同封」は、封筒に入れるイメージが強い言葉で、書類や挨拶状、領収書など“紙もの”を一緒に封じるときに使います。箱で送る場合でも、「納品書を同封しました」のように、箱の中に書類を入れた事実を示すときに使えます。一方で「同梱」は、商品のような“物”を同じ箱に入れてまとめて送る行為を指します。つまり、同じ箱の中でも、中身が書類中心か、商品中心かで言い方が変わるのがポイントです。

この違いが重要なのは、依頼の解釈が変わるからです。たとえば、取引先に「パンフレットを同梱してください」と伝えると、相手は商品と同じ箱に入れることだと受け取りますが、封筒での送付が前提なら「同封してください」と言うべきです。正しく言えば、受け手は梱包方法や封入物の準備をスムーズに決められ、無駄な再発送や確認の手間を防げます。

「同送」との違い

「同送」は、同じタイミングや同じ便で送ることを指し、必ずしも同じ箱とは限りません。たとえば、壊れやすいガラス製品と重い本を「同送」すると、配送会社の同じトラックで同じ日に届きますが、箱は分ける判断になることがあります。対して「同梱」は、同じ箱にまとめる前提の言い方です。現場では「同送=一緒に発送」「同梱=一緒の箱」と覚えると迷いにくいです。

この区別が大切なのは、送料と破損リスクに直結するからです。重いものと繊細なものを同梱すると破損の可能性が上がりますが、同送に切り替えれば到着日はそろえつつ安全に分けられます。また、サイズ制限を超える場合は同梱できず、結果的に送料が増えることもあります。依頼時に「同梱希望」か「同送で可」かをはっきり伝えることで、コストと品質のバランスを取りやすくなります。

まとめると、「同梱」は同じ箱、「同封」は封筒や箱の中への書類の封入、「同送」は同じタイミングの発送です。言い分けを意識するだけで、余計なやり直しや費用を防ぎ、気持ちよく受け渡しができます。次は、実務で迷いやすい連絡文の書き方や依頼のコツも、具体例とあわせて確認していきましょう。

同梱ミスを防ぐポイント|チェック・検品・教育でミスを減らす方法

「昨日は完璧だと思ったのに、今朝お客様から“違う商品が入っていました”と連絡が来た。」そんなヒヤリとする経験は、どの現場にも一度はあるはずです。忙しい時間帯や似た箱が並ぶ棚の前では、誰でもうっかりが起きます。だからこそ、仕組みでミスを減らすことが大切です。ここでは、今日から始められる現実的な方法を、できるだけやさしい言葉でまとめます。

【チェックリストの活用】

チェックリストは、作業の抜け漏れを防ぐための「見える相棒」です。たとえば、ピッキング(棚から商品を取る作業)をしたら、商品名・数量・色やサイズの欄にチェックを入れ、最後に梱包前の「最終確認」欄にサインをします。紙でもタブレットでも構いませんが、手順と項目を固定しておくことで、慌ただしいときでも確認のリズムが崩れにくくなります。とくに似た外観の商品が多いネット通販では、1行のチェックが返品や再配送のコストを確実に減らします。

なぜ重要かというと、人の記憶は状況に左右されやすいからです。昼前のピークや電話対応の直後など、注意が散った瞬間にミスは生まれます。チェックリストは「確認するポイントを外部に出す」仕掛けで、頭の負担を減らし、作業を一定の品質に保ちます。さらに、誰がどこまで確認したかが残るので、改善の振り返りにも使えます。たとえば「サイズ違い」が多いと分かれば、項目の順番を変える、写真を載せるなど、ピンポイントで対策できます。

実務で使うなら、次の工夫が効果的です。

- 商品名だけでなく色・サイズ・型番の欄を分ける

- 「数量よし」「同梱物よし」「送り状よし」の3点を最後にまとめて確認する

- チェック欄は丸ではなくチェックボックスにして、塗りつぶしてもらう

【バーコード管理・スキャンによる検品】

バーコードスキャンは、商品の「身分証」を機械で確かめる方法です。商品や棚に付いたバーコードをハンディスキャナーで読み取り、出荷指示と一致しているか画面で判定します。SKU(在庫管理上の単位=商品)ごとにバーコードが違うため、見た目が似ていても間違いを早い段階で止められます。導入した現場では、「人の目だけ」から「目+機械」になり、誤出荷の件数が目に見えて減ったという声が多いです。

重要なのは、ミスを「気づける仕組み」に変えることです。人の目視は、疲れや照明、パッケージの紛らわしさで精度が揺れます。スキャンは一致・不一致を即時に知らせてくれるので、間違いを箱に入れる前に止められます。さらに、読み取り履歴が残るため、後から「どの時点でエラーが出たか」を追えます。これは原因を特定し、棚の並び替えや表示の改善につなげるうえで大きな武器になります。 はじめは機器の操作に戸惑うことがありますが、現場に合ったルールにすれば定着が早まります。たとえば「棚をスキャン→商品をスキャン→数量をスキャン」の順で統一する、エラー音ははっきり違う音にする、置き場所のラベルを大きくするなど、小さな工夫が効きます。コストが気になる場合は、出荷件数の多いラインから段階的に始めるのがおすすめです。

【作業マニュアルと教育の徹底】

マニュアルは、現場で迷わないための「地図」です。写真やイラストを入れて「どの箱に、どの向きで、何点入れるか」を具体的に示すと、新人でも同じ品質で作業できます。文字だけの長文ではなく、1工程ごとに1ページ、注意点は赤枠で強調するなど、見やすさを重視すると効果が上がります。さらに、朝礼や短い動画で「昨日多かったミス」と「今日の重点」を共有すると、現場の意識がそろいます。

なぜ教育が重要かというと、ミスの多くは「知らなかった」「判断がバラバラだった」が原因だからです。同じルールで手を動かせば、個人差が縮まり、ミスの芽が減ります。加えて、教育は「なぜその手順なのか」をセットで伝えることが大切です。たとえば「同梱物のチラシは最後に入れる」の背景に「途中で内容が変わることがある」があると知れば、手順を守る意味が腹落ちします。

現場での定着には、短いサイクルでの振り返りが効きます。1週間に一度、ミス事例をカードにして壁に貼り、原因と対策を3分で共有するだけでも、意識が変わります。新人には先輩が最初の半日だけ横につき、チェックリストの使い方とスキャンの手順を一緒に確認すると、独り立ちがスムーズになります。

まとめると、チェックリストで抜けを防ぎ、バーコードスキャンで照合し、マニュアルと教育で手順をそろえることが、同梱ミスを着実に減らす近道です。できるところから小さく始めて、現場に合う形に育てていきましょう。

同梱:よくある質問(Q&A)

同梱:まとめ

同梱は、送料や梱包材の削減、受け取りの手間軽減、環境負荷の低減を同時にかなえる強力な打ち手です。一方で、温度帯や割れ物、入荷タイミングの差があると無理は禁物です。大切なのは、顧客の期待と商品特性に合わせて「どこまで同梱するか」を決め、同梱と同送(同じ便だが箱は別)の指示を明確にし、現場が迷わないルールに落とし込むことです。

実務で試すなら、次の3点から着手すると無理がありません。

- 受注画面や納品書に「同梱希望/同送可」を明記し、不可条件(例:冷蔵×常温)をSKU=在庫管理上の品目単位で設定します。

- WMS=倉庫管理システムで出荷保留の締め時刻と同梱フラグを自動化し、バーコード検品を併用します。

- チェックリストと写真手順で作業を標準化し、週1回の振り返りでミス事例を共有します。

これだけでコストと再配達が減り、納期の遅れや破損リスクを抑えつつ、顧客満足と環境配慮を両立できます。

同梱をはじめとする物流オペレーションの最適化は、単にコストを下げるだけでなく、顧客体験や企業の信頼にも直結します。こうした現場課題をトータルで支えるのが、SBSリコーロジスティクスです。

当社は、現場改善を軸とした高い「業務設計力」と、長年培った「倉庫運営・輸配送ネットワーク」の両輪を強みとしています。国内外に広がる拠点網と、デジタル技術を活用した物流DXの推進により、在庫精度の向上や出荷リードタイム短縮を実現。さらに、同梱を含めた梱包・配送の最適化によって、コスト削減と環境負荷低減の両立を支援します。

変化の速いEC・物流市場において、柔軟で確実な供給体制を築くことは、事業の成長を支える基盤です。SBSリコーロジスティクスは、現場に寄り添う伴走型の支援を通じて、企業の物流課題を根本から解決し、持続可能なロジスティクスを実現します。

SBSリコーロジスティクスの物流サービス

SBSリコーロジスティクスでは、BtoB配送に特化した高品質な物流サービスを提供しています。精密機器から通販物流まで、信頼と柔軟性を兼ね備えたトータル物流ソリューションをお探しの方は、ぜひこちらから詳細をご覧ください。

- 3PLとは? 意味や導入メリット、事業者選びのポイントなど解説

- サプライチェーンとは? 意味や具体例を交えて徹底解説

- ロジスティクスとは? 物流との違いや課題・今後など徹底解説

- 物流とは? 機能や効率化メリット、ロジスティクスとの違いなど解説

- 物流センターとは? 役割や種類、メリット・最適化についてなど解説

- 物流倉庫とは? 役割や種類、メリット・最適化についてなど解説

- 保管とは? 物流における保管について徹底解説

- キッティングとは? 作業内容やサービス選定のポイントなど徹底解説

- WMSとは? サプライチェーンを変革する、倉庫管理システムの力

- WESとは? 倉庫運営の効率化と自動化を実現するシステムを解説

- WCSとは? 倉庫運営を変革するWCSの全貌

- ラストワンマイルとは? 顧客接点となる、物流のラストワンマイルの重要性とその未来

- 2024年問題とは? 基礎知識、その影響や対応策、そして今後の展望など解説

- 運送会社とは? 役割と種類・分類、DX事情、選ぶポイントなどを解説

- リードタイムとは?意味・計算方法・短縮事例を徹底解説

- 送り状とは? 種類・作成方法・電子化まで徹底解説

- 棚卸とは? 物流現場での意味・手順・課題・改善策を徹底解説

- ロットとは? 物流における基本意味・使われ方・管理の重要性をやさしく解説

- SKUとは何か? 意味・目的・設計・管理・ツール・最新動向まで徹底解説

- ピッキングとは? 意味・種類・効率化の工夫をわかりやすく解説

- TC(トランスファーセンター)とは? 物流効率化・仕分け・通過型倉庫の仕組みとメリットを徹底解説

- 入荷とは? 物流現場の意味・流れ・トラブル対策・効率化まで徹底解説

- 同梱とは? 物流・ECの現場で役立つ意味やメリット、効率化のコツをわかりやすく解説