ロットとは?

物流における基本意味・使われ方・管理の重要性をやさしく解説

ロットとはよく耳にするけれど、意外と説明しづらい言葉ではないでしょうか。ロットとはスーパーで箱買いを「1セット」と数える感覚に近く、物流の基本単位を表します。ここでは、ロットの意味や実際の使われ方、管理の必要性について初心者にも分かりやすく解説します。さらに、製造・出荷・在庫ロットの違いや、ケース・パレット・SKU(在庫管理コード)との関係、ロットサイズの決め方やWMSによる管理方法まで整理して紹介します。

- ロットとは?物流における基本的な意味|まず“ひとまとまり”という考え方と現場での位置づけを理解

- 物流におけるロットの使われ方|製造・出荷・在庫の3つの場面での単位の違いを知る

- ロット管理の重要性|在庫効率・品質追跡・コスト/リスクの要点を押さえる

- 物流におけるロットの具体例|数量単位や製造日ベースなど身近な例でイメージをつかむ

- ロットと他の物流用語との違い|ケース・パレット・SKU(在庫管理の品目単位)との関係を整理

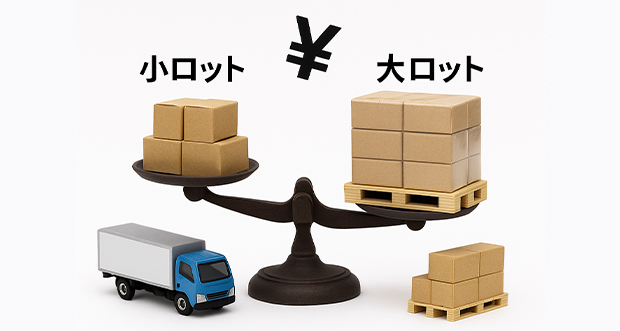

- ロットサイズの決め方|輸送と保管のバランス、小ロット/大ロットの判断軸

- ロット管理の実務とシステム化|WMS(倉庫管理システム)とロット番号での入出庫の流れ

- ロット:よくある質問

- まとめ:ロットは物流を支える共通言語

ロットとは?物流における基本的な意味|まず“ひとまとまり”という考え方と現場での位置づけを理解

「ロットって、どこからどこまでが一緒なの?」と迷ったことはありませんか。注文や在庫の話になると、急に専門用語が増えて不安になる人も多いです。ロットとは、同じ条件でまとめて扱う一定数量のひとまとまりを指す単位で、受発注や在庫、品質追跡をそろえるための共通言語です。さらに、製造日や仕入れ先が同じグループを区別する目印でもあります。難しそうに見えますが、日常の「まとめ買い」と同じ発想だと考えるとスッと入ります。

例えば、スーパーで水を1ケース(24本)単位で買う場面を想像してください。お店は1本ずつではなく「ケース単位」で仕入れや保管をしています。物流の現場でも同じで、箱、ボール(小箱)、パレット(荷物を載せる台)など、決まったまとまりごとに動かすことで、数え間違いを減らし、作業を速くします。

「一定数量をひとまとまりとした単位」という考え方

現場では、企業が「この商品は12個で1ロット」といった基準をあらかじめ決めます。これは単に数えやすくするためだけではなく、入荷・保管・出荷の流れをそろえるための基礎です。同じ箱に入った同一条件の品をひとまとまりにすることで、スタッフが迷わずに扱えます。その結果、ピッキング(商品を棚から集める作業)の歩数や確認回数が減り、誤出荷も防げます。具体的には、次のような効果が現場で得られます。

- 数量が決まっていると、数え直しが減り検品が速くなる

- まとまりで動かすと、フォークリフトや台車の利用が最小限になる

- 基準が統一されると、人が入れ替わっても品質が安定する

また、ロットは数量だけでなく「条件の同一性」も含みます。例えば、同じ製造日・同じ仕入れ先・同じ温度帯で扱った品を一つの製造ロットとして分けます。これは、万一不良が出たときに原因を追いやすくするためです。どの便で入ったか、どの棚に置いたかまでひとまとまりで記録すると、手戻りが少なくなります。そのため、ロットは「数」と「情報」のセットだと理解することが大切です。

受発注・在庫管理の現場で使われるロットの位置づけ

受発注では、発注点(在庫が減ったら自動で発注する基準)や最小発注単位をロットに合わせます。例えば、通販で「10個単位で注文可」となっているのは、倉庫が10個=1ロットで棚割りや補充を設計しているからです。SKU(在庫管理上の単位=商品)ごとにロットを決めておけば、棚の在庫数もロット数で一目化でき、先入先出(先に入ったものから出す=FIFO)や期限優先(FEFO=賞味/使用期限が近いもの優先)も運用しやすくなります。この仕組みを導入すると、現場では次のようなメリットが得られます。

- ロット番号で入荷・出荷をスキャンし、誤混入を防ぐ

- 期限付き商品はロットごとに残量を見える化し、廃棄を減らす

- 発注はロット単位に合わせ、欠品と過剰在庫の両方を防ぐ

さらに、トレーサビリティ(履歴追跡)でもロットは要です。食品や医薬品では、ロット番号でリコール対象を素早く絞り込みます。ロットが曖昧だと、必要以上に広い範囲を回収・廃棄することになり、コストと信頼の損失が大きくなります。逆に、ロットが明確だと、影響範囲を最小限にとどめ、現場は通常業務を止めずに対応できます。日々の棚卸しでも、ロット単位で数えると差異の発見が早まり、原因追及がしやすくなります。

まとめると、ロットは「同じ条件でまとめて扱うひとまとまり」であり、現場のスピードと正確さ、そして万一のときの強さを支える基礎です。次は、ロットサイズの決め方や最適化の考え方を具体的な手順で見ていきましょう。

物流におけるロットの使われ方|製造・出荷・在庫の3つの場面での単位の違いを知る

ロットって、製造・出荷・在庫で同じ意味だと思っていませんか?担当者が同じ「まとまり」と口にしても、場面によって基準が変わることをご存じでしょうか。例えば、同じペットボトル飲料でも、工場では1,000本を同じ条件で作ったまとまりが1ロット、輸送ではパレット1枚(段ボール積み上げの単位)が1ロット、倉庫では賞味期限や製造日が同じまとまりが1ロットになります。ここでは、企業が混同しやすい3つのロットを、身近な例と一緒に整理し、なぜそれが重要なのかをわかりやすく説明します。

製造ロット(生産された商品の単位)

製造ロットは、企業が同じ配合・同じ設備条件で連続して生産したまとまりを指します。例えば、スナック菓子工場が同じレシピと温度で1,200袋を連続生産した時、その1,200袋が1ロットです。現場ではロット番号に「製造日・ライン番号・連番」などを付けて、品質検査の記録と結びつけます。これが重要なのは、不良が出たときに企業が原因を絞り込み、交換・回収の対象範囲を最小にできるからです。企業がロットを大きくすれば段取り替えや検査の回数は減りますが、万一の回収規模が大きくなります。逆に、企業がロットを小さく分ければ切替時間や包材のロスは増えますが、リスクを小さく抑えられます。食品や化粧品では賞味・使用期限の印字とも直結するため、製造ロットの設計は品質保証とコストのバランスを決める土台になります。

出荷ロット(配送・納品の単位)

出荷ロットは、企業が配送や納品でひとまとまりとして扱う単位です。典型例は「1パレット=段ボール○ケース」「1ケース=24本」「1台口=トラック1台分」で、取引先の発注単位や受け入れルールが基準になります。ドラッグストアは「ケース単位」での納品を求める一方、EC(ネット通販)では「1本単位」の出荷が普通という違いがあります。これが重要なのは、企業の送料や荷役(積み降ろし)時間、納品の受付可否が出荷ロットで大きく変わるからです。例えば、企業がパレット単位で納められるとフォークリフトで一気に受け渡しでき、現場の滞在時間を10分単位で短縮できます。反対に、指定の出荷ロットを守れないと受け取り拒否や再配達が発生し、コストとリードタイム(届けるまでの時間)が増えます。結果として、企業は同じ商品でも「どの顧客に、どの単位で送るか」を最適化することが利益率に直結します。

在庫ロット(倉庫管理における単位)

在庫ロットは、企業が倉庫内で同じ属性(製造ロット・期限・仕入先など)を持つ在庫のまとまりです。倉庫では「SKU=在庫管理上の品目(同じ商品・規格)」ごとに、さらにロット番号で区切ってロケーション(棚の場所)を管理します。現場はこのロットをもとに、先入れ先出(FIFO=先に入ったものから出す)や期限が近いものを優先する出庫ルールを動かします。また、ロットは「個体ごとの番号」であるシリアル番号と異なり、まとまりの追跡に使う点が特徴です。これが重要なのは、企業が誤出荷や期限切れを防ぎ、問い合わせ対応や棚卸を効率化できるからです。例えば、化粧品は同じJANコードでもロット違いの納品を嫌う小売があり、在庫ロットを分けて保管・出庫しないと返品が増えます。WMS(倉庫管理システム)を使ってロット別に入出庫を縛ると、現場は「どれを出すか」で迷いにくくなり、在庫差異の防止にもつながります。

このように、「ロット」という言葉は一見同じに聞こえても、製造・出荷・在庫といった場面ごとに基準が異なります。その違いは、品質保証、物流コスト、在庫精度といった成果に直接影響します。そこで次の章では、ロットサイズの決め方を見直し、利益とリスクのバランスをとるための実践的な考え方を解説します。

ロット管理の重要性|在庫効率・品質追跡・コスト/リスクの要点を押さえる

同じ商品なのに、どれから出荷すべきか迷ったことはありませんか。賞味期限や製造日がバラバラで、棚卸に時間がかかってしまうと感じた人も多いはずです。

効率的な在庫管理を可能にする

企業がロット管理を導入すると、企業は同じ商品を「製造日・入荷日・検査単位」でひとまとまり(=ロット)にして扱えるようになります。例えば飲料なら、4月製造と5月製造を別のロットとして棚に分け、担当者が古いロットから先に出す「先入先出」を徹底できます。システムや伝票がロット番号を表示することで、「どのロットから出荷すべきか」が一目でわかります。その結果、ピッキングにかかる探索時間が短くなり、取り違えによる誤出荷も防ぐことができるのです。これは在庫が流れる順番を整理する仕組みだからこそ、倉庫の動きが滑らかになり棚卸の精度とスピードが上がるのです。こうした仕組みを導入すると、現場では次のような効果を得られます。

- 先入先出が徹底でき、期限切れや売れ残りを防ぎやすくなります

- ロット別に在庫数が見えるため、在庫差異を早期に見つけられます

- 棚や通路の表示とロット番号を結びつけることで、担当者が迷わずに作業できます

品質管理・トレーサビリティとの関係

企業がロットを記録すると、「いつ・どこで作られ、どこに出荷したか」という履歴(トレーサビリティ=追跡可能性)をたどることができます。その仕組みを活用すれば、例えば食品で異物混入が疑われた場合でも、該当するロットだけを素早く回収でき、全量回収という大きなダメージを避けられます。これは時間と費用の節約になるだけでなく、企業が安全性を示す根拠になり、顧客の信頼を守ることにつながります。医薬品や化粧品、電子部品でも同じで、企業がロットで「不具合の範囲」を絞れるからこそ、再発防止の対策も的を外しにくくなります。実際にロット管理では、製造日や入荷日、賞味・使用期限、検査結果、保管場所、出荷先といった情報を記録します。これらを残しておけば、不良が起きたときに原因や影響範囲をすぐに特定でき、迅速な是正や再発防止につなげられます。また、食品や医薬品といった分野では、法令や業界ガイドラインでも「追跡可能性の確保」が求められており、ロット管理は欠かせない仕組みとなっています。

コスト削減とリスク管理の観点

企業がロット別に在庫の動きを把握すると、廃棄・過剰在庫・欠品といった主要なコスト要因を同時に抑えることができます。例えば、システムが滞留しているロットを知らせれば、値引き販売や販促、店舗間移動などで早めに在庫を処理できます。また、温度逸脱などの保管トラブルが起きても、該当ロットだけを検品・廃棄すればよいため、全量処分や大規模回収を避けられます。結果として、無駄な保管料や急送費だけでなく、賠償や信用失墜といったリスクまで含めた「広い意味でのコスト」を下げられるのです。

さらに、ロット管理を徹底することで次のような効果が期待できます。

- 在庫の滞留日数を一覧で見える化でき、早めの対策が可能になる

- 期限切れや検査NGの自動アラートで、担当者が先手で補充計画を回せる

- 影響範囲をロットで限定できるため、回収や廃棄の費用・信用リスクを最小化できる

つまりロット管理は、在庫の流れを整え、品質の証拠を残し、コストとリスクを同時に抑える「土台」となる仕組みです。ロット管理は小さな取り組みから始めても効果は積み上がり、現場のミスやムダを着実に減らすことができます。

物流におけるロットの具体例|数量単位や製造日ベースなど身近な例でイメージをつかむ

ロットってよく聞くけれど、実際にはどんなまとまりを指すのでしょうか?現場でどう役立つのか、身近な例でイメージしてみましょう。この記事では、数量で区切る方法と製造日で区切る方法の二つを取り上げます。

100ケースを1ロットとして出荷するケース

飲料や洗剤のようにケースで動く商材では、企業が「100ケース=1ロット」と決めて出荷することがあります。たとえば1ケース24本なら、100ケースで2,400本です。企業は受注が100ケースに達したタイミングでトラックを手配し、パレットごとにロットラベルを貼って一括で引き当てます。倉庫の担当者は、100ケースという塊でピッキングと検品を進めることで、台数計画と積み付けを読みやすくします。また、企業が100ケース未満の受注を翌便に繰り越すように決めておけば、出荷基準が明確になり、現場の迷いも減ります。

このようにロットを大きく設定することで、段取りが簡単になり、運賃効率も向上します。さらに「100ケース=1ロット」という基準は、取引先との最低注文数量(MOQ=最低発注単位)としても活用できるため、発注ルールの明確化にもつながります。

同一製造日の商品を1ロットとして管理するケース

食品や化粧品では、企業が同一製造日(または製造番号)を1ロットとして管理します。倉庫は入荷時に製造日とロット番号をバーコードで登録し、在庫を分けて保管します。担当者は先入先出(FIFO=先に入ったものから出す)やFEFO(期限が近いものから出す)を設定し、出荷時に古いロットから自動で引き当てます。万一の不具合でも、企業は「2025年9月10日製造のロットA」だけを追跡して回収できるため、被害と廃棄を最小限に抑えられます。さらに、棚札やケースラベルでロットを明示しておけば、作業者が迷わず取り出せるようになり、現場の効率と精度が向上します。

このように、数量で区切るロットは作業や輸送の効率を高め、製造日で区切るロットは品質管理と追跡性を担保するという違いがあります。それぞれの特徴を理解しておくことで、自社の商品特性や運用ルールに合ったロットの設計がしやすくなります。続いては、読者がよく混同しがちな「ロット」と他の物流用語(ケース・パレット・SKU)の違いを整理していきましょう。

ロットと他の物流用語との違い|ケース・パレット・SKU(在庫管理の品目単位)との関係を整理

「ロット、ケース、パレット、SKUの違いがごちゃごちゃして分からない」と感じていませんか。現場で使い分けを間違えると、在庫の数が合わない、回収の範囲が広がるなど、思わぬムダが生まれてしまいます。

ロットとケースの違い

ケースは「箱の単位」で、運ぶ・数えるための物理的なまとまりです。一方、ロットは「同じ条件でまとめられた生産・入荷のグループ」で、たいていロット番号(例:20240901A)で識別します。たとえば500mlの飲料なら「24本=1ケース」ですが、同じ製造日・同じラインで作った100ケースをひとまとめにしたものが「1ロット」です。つまり、ケースは箱の数え方、ロットは品質や履歴でくくる考え方です。

この違いが重要なのは、問題発生時の範囲を最小限に絞れるからです。もし特定の製造日に不良が出た場合、ロットで管理していれば該当ロットだけを回収できますが、ケースだけで管理すると「どの製造分か」が分からず、広い範囲の在庫や出荷分に影響が及びます。また、賞味期限や使用期限を先に出す運用(先入先出)も、ロット情報があれば確実に行えます。

つまり、ケースは「箱の数を数えるための単位」、ロットは「製造や入荷の履歴でまとめるための単位」であり、特に回収・期限管理・品質保証の場面ではロット管理が大きな効果を発揮します。

ロットとパレットの違い

パレットは「荷を載せる台とその上の積み付け1単位」のことで、フォークリフトで運ぶための物理的な単位です。たとえば「1パレット=40ケース(5段×8ケース)」のように現場で決まった積み付けがあります。一方、ロットは積み方ではなく、いつ・どこで・どう作られたかという履歴のまとまりです。極端な例では、1パレットの上に同じSKUのケースが40箱あっても、20箱はロットA、残り20箱はロットBという混在が起きます。

ここを取り違えると、入庫検品や棚入れでロットが混ざり、出荷時に「期限の古いロットが残った」「回収対象外のロットまで止めてしまった」といった損失が生まれます。そのため、現場では「パレット単位の入庫」と同時に「ロット単位の識別(ラベル貼付やスキャン)」を必ず行うことが重要です。さらに、視認しやすい位置にロットラベルを貼ったり、パレット上でロットを層ごとに分けたりする工夫をすれば、後工程での取り違えや混同を防ぐことができます。

ロットとSKU(在庫管理単位)の関係

SKUは在庫管理上の「商品単位」のことで、色やサイズが違えば別SKUとして扱います(例:同じTシャツでも白Mと黒Lは別SKU)。ロットはこのSKUの中での「同条件のまとまり」です。つまり、SKUが「何の商品か」、ロットが「その商品のどの製造・入荷グループか」を示します。たとえば「白M(SKU)」に対して、2024年9月1日製造はロットX、9月10日製造はロットYというように複数ロットがぶら下がります。

このようにSKUとロットを分けて管理するのは、在庫の正確さと鮮度を保つためです。システムで「SKU+ロット」という二段階管理をすれば、同じ商品でも期限や品質の違いを反映できます。出荷時は期限が近いロットから優先して引き当てることで、廃棄や値引きを減らせます。また、万一の回収時も「SKUで商品を絞り、ロットで範囲を限定する」という手順を取れるので、スピードとコストの両立が可能になります。

つまり、SKUは「商品そのものを識別する単位」、ロットは「その商品の履歴を識別する単位」であり、両方をそろえて初めて“数と品質のブレない在庫管理”が実現できるのです。

ケースやパレットは荷物を扱うための物理的な単位、SKUは色やサイズの違いを区別するための商品識別の単位、そしてロットは製造日や仕入れ日といった履歴を追うための単位です。それぞれの役割を正しく使い分けることで、在庫の見える化が進み、品質保証もより確実になります。次の章では、現場で迷いやすい「ロット番号の決め方」と「ラベル表示の工夫」を具体的に紹介していきます。

ロットサイズの決め方|輸送と保管のバランス、小ロット/大ロットの判断軸

「どれくらいまとめて仕入れ・出荷すれば一番お得なのだろう?」と、あなたは迷っていませんか。箱を増やせば運賃は下がりそうだけれど、倉庫代や在庫リスクが心配……そんな悩みは誰にでもあります。

輸送コストと保管コストのバランス

例えば、あなたがミネラルウォーターを1,000本仕入れる場面を想像してください。1便チャーターが4万円なら、満載すれば輸送は1本あたり約40円です。これを小分けで宅配にすると1個あたり600〜800円になることが多く、輸送は「まとめるほど単価が下がる」構造になっています。なぜなら、ドライバーや車両の費用は1便あたりの固定費が大きく、数量で割るほど薄まるからです。

一方で、仕入れを大量にしすぎると倉庫代がかかります。パレット1枚あたり月5,000〜15,000円程度の保管料が発生し、資金も在庫に寝てしまいます。さらに賞味期限切れや型落ちといった劣化リスクも増えます。だからこそ輸送費だけでなく、保管料や資金コスト(在庫を寝かせる利息相当)、さらには欠品による売上機会の損失まで含めて「合計コスト」で判断する必要があるのです。

この合計コストが最も小さくなる点こそが「ちょうどよいロットサイズ」であり、そのバランスを見極めることで初めて利益を最大化できます。

小ロット・大ロットのメリット・デメリット

小ロットで運用すると、手元資金の負担が軽く、在庫滞留の不安も減ります。特に流行の変化が速い商品や、賞味期限の短い食品では小ロットは有利です。その一方で、1個あたりの運賃は高くなり、出荷作業の回数も増えるため人件費が上がりがちです。また、配送遅延や急な需要増で欠品し、売り逃しが発生するリスクも高まります。つまり小ロットは「身軽さ」と引き換えに「輸送単価の高さ」と「欠品リスク」を受け入れる選択だと理解することが大切です。こうした特徴から、小ロットが適しているのは 需要の予測が難しい商品、保管スペースが限られている場合、単価が高く長期間寝かせたくない商品 などです。

一方で、大ロットにすると運賃や仕入れ単価のボリュームディスカウントを受けやすく、作業もまとめて効率化できます。満載やパレット単位に合わせるだけで、1個あたりのコストを大幅に下げられるのです。ただし、保管料や資金拘束は重くなり、季節品や型番が変わりやすい商品では滞留が損失につながります。そのため、大ロットが適しているのは 需要が安定している商品、十分な保管余力がある場合、数量割引が大きい商品 などです。

まとめると、ロットサイズを考える際には「輸送コストの安さ」と「在庫を抱える負担」を足し算で比べ、さらに欠品による売上機会の損失まで含めて最小になる点を選ぶのが基本です。そうすれば、無理のないロット設定ができ、失敗を避けやすくなります。次は、この判断を確かにするための「需要予測と安全在庫の考え方」を見ていきましょう。

ロット管理の実務とシステム化|WMS(倉庫管理システム)とロット番号での入出庫の流れ

倉庫の現場で「ロットってどう管理すればいいの?」と迷うことはありませんか。紙やエクセルで記録していると、抜けや転記ミスが起きやすく、誤出荷や廃棄が増えてしまいます。そこで役立つのがWMS(倉庫管理システム)です。

倉庫管理システム(WMS)におけるロット管理

WMSでは、入庫時にロット番号・製造日・賞味期限・仕入先・検査結果などをまとめて記録し、保管場所までひも付けます。出庫の際は「古い順に出す(FIFO)」や「期限が早い順に出す(FEFO)」といったルールを自動で判定し、作業者に正しいロットを指示します。作業者はバーコードやQRコードをスキャンし、システムがその場で「正しいロットかどうか」を確認するので、誤出荷や期限切れを防げるのです。さらに、どのロットをどの顧客に何個出荷したかをすぐに追跡できるため、リコール時のスピード対応にも直結します。

ロット番号を使った入出庫管理の流れ

入庫では、受入検品で納品書と現物を照合し、WMSに数量・ロット番号・期限を登録します。その後、システムが棚入れ先を指示し、作業者が格納とラベル貼付を行います。最後にスキャンでロットと棚を確定し、「商品×ロット×棚」の形で在庫が見える化されます。これにより後の出庫で誤りが起きにくくなります。

出庫では、WMSが受注内容を読み込み、設定ルールに基づいてロットを自動選定します。作業者はその指示どおりに棚から商品を取り出し、ラベルをスキャンしてピッキングします。検品時にはシステムが過不足や取り違いを警告し、確定後には「いつ・どのロットを・誰が出荷したか」という実績が残ります。これにより期限の近い在庫が滞留しにくくなり、回転率も高まります。

例外処理にも対応可能です。欠品が出た場合はシステムが代替ロットを自動で再選定し、履歴に残します。同じロットが複数の棚に分かれている場合も、最適な組み合わせを提示してくれるため、現場の判断負担を減らせます。大切なのは、「必ずスキャン」「必ず記録」というルールを徹底することです。これにより、トレーサビリティ(追跡性)が担保され、現場全体のリスクを大幅に減らせます。

WMSによるロット管理は、入庫から出庫までの正しい手順とスキャン確認を組み合わせることで、ミスを減らし、在庫の鮮度管理と追跡性を両立させる仕組みなのです。

ロット:よくある質問

まとめ:ロットは物流を支える共通言語

ロットは単なる数量の単位ではなく、物流の現場を効率的に動かすための基盤です。数量をひとまとめにすることで作業が速くなり、条件をそろえて管理することで品質やトレーサビリティが確保されます。つまり、ロットを意識するかどうかで、在庫精度やコスト、そしてリスク対応の強さまで大きく変わってきます。

ケースやパレット、SKUといった他の単位と違い、ロットは「履歴を追える単位」です。この視点を持って管理すれば、誤出荷や廃棄を防ぐだけでなく、取引先や消費者からの信頼にも直結します。さらに、WMSを活用して入出庫をロット番号で管理すれば、現場は迷わず動けるようになり、企業としての対応力も高まります。

つまりロットとは、物流を正確に、効率的に、そして強くするための共通言語です。自社の状況に合わせたロット管理を実践していくことで、現場のミスやムダは確実に減り、物流全体の質を一段上げることができるでしょう。

ここまでロットの基本と活用法を見てきましたが、実際に運用を進めるにはテクノロジーと経験を持つパートナーが欠かせません。SBSリコーロジスティクスは、自動化設備や高度な倉庫管理システムを駆使し、ロット単位での在庫追跡やトレーサビリティを高水準で実現しています。さらに、物流全体を見渡した効率化とコスト削減を両立する仕組みを提供し、食品・医薬品・精密機器など高い品質が求められる業界でも安心して任せられる体制を整えています。

SBSリコーロジスティクスは、現場の課題を共有しながら、ロット管理にとどまらず在庫管理・輸配送・倉庫オペレーションなど物流全体の最適化をパートナーとして支えます。

SBSリコーロジスティクスの物流サービス

SBSリコーロジスティクスでは、BtoB配送に特化した高品質な物流サービスを提供しています。精密機器から通販物流まで、信頼と柔軟性を兼ね備えたトータル物流ソリューションをお探しの方は、ぜひこちらから詳細をご覧ください。

- 3PLとは? 意味や導入メリット、事業者選びのポイントなど解説

- サプライチェーンとは? 意味や具体例を交えて徹底解説

- ロジスティクスとは? 物流との違いや課題・今後など徹底解説

- 物流とは? 機能や効率化メリット、ロジスティクスとの違いなど解説

- 物流センターとは? 役割や種類、メリット・最適化についてなど解説

- 物流倉庫とは? 役割や種類、メリット・最適化についてなど解説

- 保管とは? 物流における保管について徹底解説

- キッティングとは? 作業内容やサービス選定のポイントなど徹底解説

- WMSとは? サプライチェーンを変革する、倉庫管理システムの力

- WESとは? 倉庫運営の効率化と自動化を実現するシステムを解説

- WCSとは? 倉庫運営を変革するWCSの全貌

- ラストワンマイルとは? 顧客接点となる、物流のラストワンマイルの重要性とその未来

- 2024年問題とは? 基礎知識、その影響や対応策、そして今後の展望など解説

- 運送会社とは? 役割と種類・分類、DX事情、選ぶポイントなどを解説

- リードタイムとは?意味・計算方法・短縮事例を徹底解説

- 送り状とは? 種類・作成方法・電子化まで徹底解説

- 棚卸とは? 物流現場での意味・手順・課題・改善策を徹底解説

- ロットとは? 物流における基本意味・使われ方・管理の重要性をやさしく解説

- SKUとは何か? 意味・目的・設計・管理・ツール・最新動向まで徹底解説

- ピッキングとは? 意味・種類・効率化の工夫をわかりやすく解説